雷射掃描儀取代接觸式探針用於 FIAT-TOFAS 的組裝車身板金檢測

土耳其汽車製造商 FIAT-Tofaş 正在實施全新的檢測方法,用於鈑金部件和組裝車身 (BIW) 組件進行診斷測量。一個關鍵要素和使用 LK Metrology XC65Dx-LS 交叉掃描儀及 CAMIO軟體的搭配 ,這些軟件是在Bursa上現有的 Hexagon 雙臂型三次元量測儀器上做改裝升級。而現在的檢測速度是接觸式探頭的兩倍,並提供更好的解析力,減少了量測上所需的時間並提升了許多效率。

TOFAŞ (Türk Otomobil Fabrikası A.Ş.) 成立於 1968 年,總部位於Istanbul,在土耳其生產汽車、計程車和貨車,並在國際間銷售。該公司擁有 6,000 多名員工,是土耳其最大的兩家汽車製造商之一,布爾薩工廠的年產能為 400,000 輛。產品能供應多個品牌,包括菲亞特、標致、雪鐵龍和歐寶。 Tofaş 製造的菲亞特 Linea 是土耳其最暢銷的車款,而其菲亞特 Doblò在輕型商用車量名列前茅。

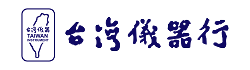

安裝在 Hexagon 上的LK交叉掃描的三次元量測儀器。

自 2013 年以來,交叉掃描儀已安裝在CW43 的接口,兩台 Hexagon DEA BRAVO 水平臂三次元量測儀器上。 XC65Dx-LS 以交叉模式結合了三個雷射光掃描儀,可在單次掃描中獲得表面特徵的完整 3D 細節。通過從三個側面對複雜特徵進行量測,交叉掃描儀獲取完整的 3D 幾何形狀,提高尺寸和位置的準確度。

智慧的雷射光強度適用掃描於任何表面上,例如工件具有不同顏色或高反射率的表面,且無需使用啞光噴塗或其他顏料上色。這是利用時時調整的連續雷射光條紋之間和雷射光條紋上每個單點傳感器來設置實現。安裝在 Tofaş 的 XC65Dx-LS 具有更長的間隔量測距離並具有快速的量測精度。從最遠 170 毫米的距離就可以量測幾何形狀,掃描儀可以完整的量測BIW 結構,並且可以利用將工件固定到夾具上做量測。

掃描儀可與接觸式探頭結合做使用,用於工件對齊和測量程序。 LK Metrology 是透過 DMIS 中的 CAMIO8 軟體提供了豐富的編輯程式功能,以及用於接觸式和雷射光掃描的應用軟體。提供多種檢測工具,包括完整的零件與 CAD 比較、使用 GD&T 公差和輪廓分析的智慧量測特徵。 CAMIO 針對處理大型點雲功能進行優化,使其非常適合用來測量鈑金和組裝好的車身部建。

在車輛開發過程中,汽車的鈑金焊接在一起之後組裝引擎蓋、車門和行李箱蓋之前,使用掃描儀代替接觸式探頭來檢查單一汽車面板以及對 BIW 進行完整檢測,通過這種方式車輛的鈑金結構可以檢查到其誤差,用於檢測不同汽車版金之間的接縫和其間距是在公差內。

雷射光掃描的優點檢測過程

Bursa 品管部門的 Özgür Ogur 說道:“在我們的 CMM 上使用掃描儀而不是接觸式探頭對 BIW 進行表面和特徵檢測時,節省的成本是非常可觀。

“雷射光掃描滿足我們對於精度上的要求,接觸式掃描和雷射掃描之間的精度沒有顯著的差異。而我們要求在 5.5 米的對角線上有 0.2 毫米的誤差量,並且由於檢測設備必須達到精度的十分之一內,因此掃描儀精度需達到 20 微米內。測量結果證明,掃描儀可以達到我們的要求,並且符合其規格限制。

“LK Metrology 的雷射光掃描儀比我們使用過的其他類型掃描儀要好上不少。它們在 1 微米的重複精度上非常出色,超出了我們的預期。

現在的量測速度是我們使用接觸式探針時的兩倍以上,減少了前置作業時間並提高了效率。”

在 Hexagon 的 CMM 上使用 LK Metrology 雷射光掃描頭對單一組件到成品車體任何尺寸進行測量,檢查間隙、水平以及表面特徵。設備每天兩班連續使用下,很少發生錯誤問題。掃描儀生成的數據通過數據來提供完整的幾何形狀量測。大量的零件與 CAD 圖檔做比對在分析結果時提供了更全面的解析力,最終導致效率提升不少。

CMM 上的掃描功能,並取代了在便攜式測量臂上使用雷射光掃描儀。需要兩名操作員測量汽車兩側的水平臂接觸式掃描相比,CMM 在自動測量上,其結果會更加準確。若使用攜帶式掃描儀,操作員還需要了解檢查圖面特徵,而在 CMM 上,只需軟體中將量測程序開啟做循環即可。

掃描的另一大優勢是它大大增加了水平臂三次元量測儀的應用範圍,並且可以更好的控制成本。由於能夠在無人情況下長時間運作,讓品控可以更快地發現問題並及時修正問題,提高質量與品質的靈活性和經濟性。

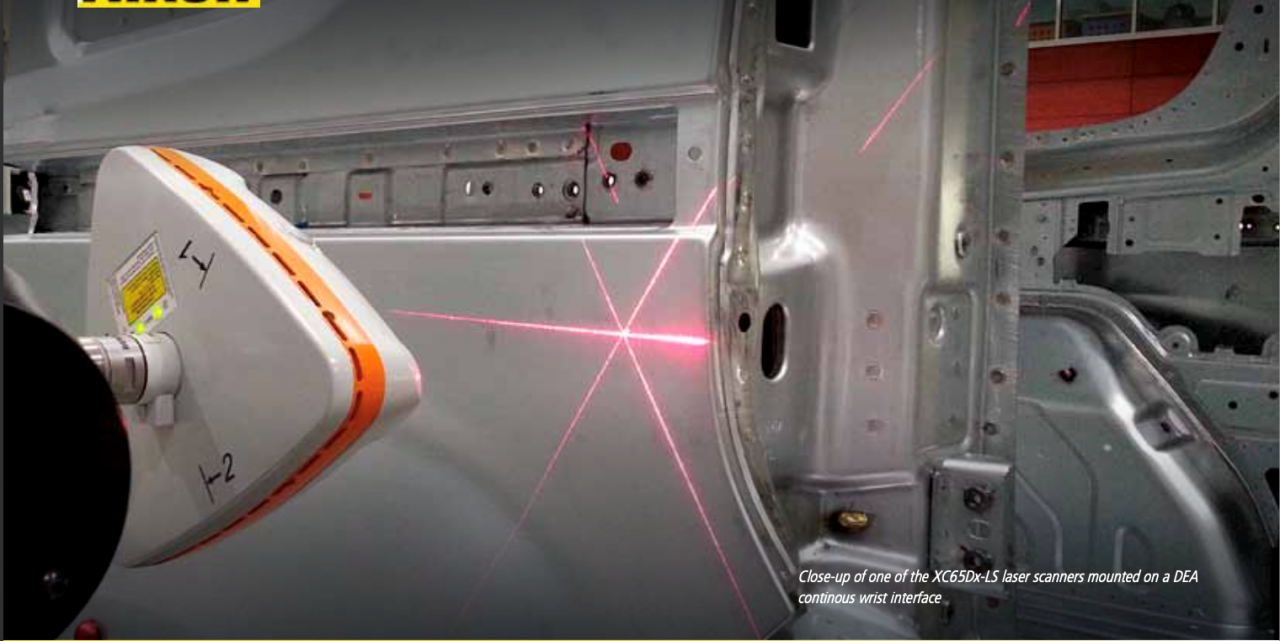

透過虛擬功能可減少原型開發的成本

公司需要面對現代化的質量品控與質量來支撐新車型的開發的成本。所有組裝部件必須接受檢查,但收集到的單一數據並不能顯示組裝部件的裝配情況。因此,有必要在稱為 meisterbocks 的高精度夾具上挾持車身鈑金,通過這種方式,可以快速地評估鈑金件的設計、配合、間隙和齊整度,並將測量的尺寸與汽車的 CAD 模型進行比較。Tofaş 的最終目標是實現雷射掃描所有車身鈑金和零組件,並使用 3D CAD創建模擬模型在軟體中進行幾何模型的評估。這種新的驗證方法可以快速了解的零件裝配上問題,減少單一原型週期的開發時間以及生產不同汽車板金所需的迭代次數,從而節省時間和成本。原始零件的 3D 數據也將作為分析批量生產,過程中尺寸變化將做為參考。菲亞特正在領導這研究項目,未來一兩年將會部署在工廠中。

ISO 10360 精度測試比較

如果 LK Metrology 雷射光掃描儀無法足夠準確和可重複地獲得 BIW 數據,可能上述情行都不會發生。因此,Tofaş 工程師測量實驗室負責人 Özgür Ogur 和量測診斷專家 Rahim Koşar 竭盡心力測試 XC65Dx-LS 對比於傳統接觸式探頭有不小的提升。根據 ISO 10360 對於三次元量測儀的量測和重現性測試執行了比較測試,三個標準——探測誤差 (MPEP)、長度測量誤差 (MPEE) 和触覺掃描誤差(MPETHP)。

在誤差最大的情況下,陶瓷參考球進行五次掃描後,MPEP 為 7 微米,並且在其中一個區域中,量測出 1 微米的誤差。機器最大精度為 15 微米,因此所有結果均在範圍內。在七個對角線位置對球桿進行的五次 MPEE 測量得出的加總值小於 7 微米。由於從不同角度進行掃描,因此需要在五個特定角度位置測量 25 毫米參考球。量測結果發現精度值為 11 微米,在機台規定中的 12 微米精度範圍內。三個精度均在機台範圍內。

真實物件成功基準?

Tofaş 團隊通過雷射光掃描實際汽車組件,讓試驗更接近現實狀況。選擇了一塊 Doblò 車側鈑金,通過接觸式探測檢查其輪廓和幾何特徵,然後通過雷射光掃描檢查。前者的測量值作為準值,後者的值用於計算誤差。再次證明,雷射光掃描是 BIW 車輛質量控制的可接受方式,並且表面測量需要 < ±0.2 mm 的公差帶。

然後將球體連接到組裝好的 Doblò 汽車上,以檢查對角線掃描量測精度。在 5.5 米的長度上觀察到 0.2 毫米的誤差,因此對於具有 45 μm + 25L / 1000 精度的 CMM 上的測量,掃描的量測精度是可以成功應用在這個領域的。

為了提供客戶更高更好的規格,讓客戶體驗到我們機構追求永續卓越,與客戶共進共贏的努力

如對產品或是各是解決方案有任何疑問與需求,請點選 聯絡我們 ,或撥打服務專線

連絡電話 (02)2772-3333 #132 曾小姐 聯絡信箱 [email protected]

我們將由專人立即為您服務。