Wirebonding 打線量測完整解決方案

Nikon VMZ-S 高精度自動化技術全面解析

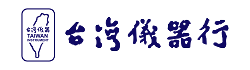

在現今高速發展的半導體與電子封裝產業中,「Wirebonding 打線量測」早已不只是製程中的一個步驟,而是產品品質能否穩定交付的核心關鍵。打線作業的精密性直接關係到電性傳導與封裝穩定性,因此各項量測數據如球大小(Ball Size)、球厚(Ball Height)、弧高(Loop Height)、邊緣高(Edge Height)等必須達到極高的精確度。

快速前往

👉 打線量測常見問題與困難點

👉 Nikon VMZ-S 解決方案詳細剖析

👉 全面自動化的預備:從手動到智慧化量測流程轉型

👉 自動送收料模組:打造無人化量測流程

工業 4.0 與 AI 帶來的測量革新

在打線量測中引進影像辨識、圖形比對、自動邊界偵測等 AI 功能,能有效解決以往因材料特性、幾何變異與位置偏移所導致的測量錯誤。這些高階技術不僅提升速度,更顯著提升量測一致性與精度,是大批量量產的穩定後盾。

Nikon VMZ-S 將工業4.0 的理念實踐於精密測量,透過雙鏡頭變焦系統與 MPS(Multi-Pattern Search)圖形比對技術,解決多種複雜情境中的量測瓶頸。

打線量測的四大關鍵參數:

1. Ball Size(X/Y 球大小)

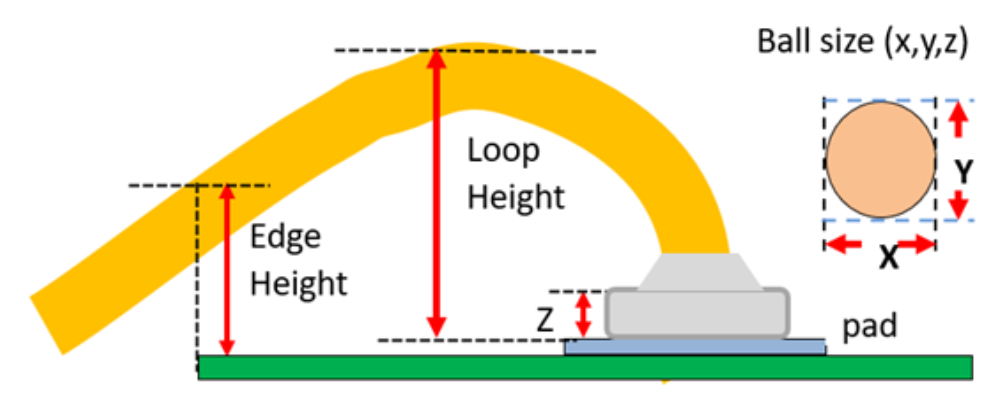

球大小(Ball Size)的量測是判斷打線品質的基本指標。由於球形實際上並不完全為正圓,需分 X 與 Y 方向進行分析,加上球體偏移與材料差異導致內徑與外徑定義不一,使得量測程式撰寫困難。 Nikon VMZ-S 的影像分析與比對技術可自動尋找並調整偏移位置,確保每次皆可正確量測,不受位置偏移與形變影響。

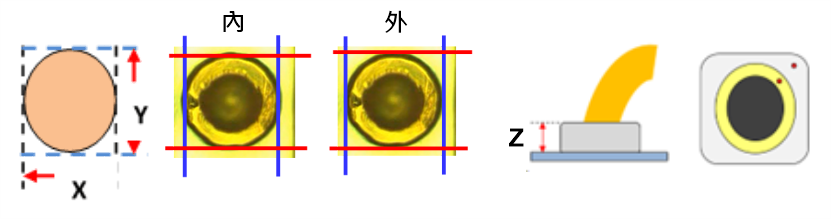

2. Ball Height(球厚)

球厚(Ball Height)反映的是打線金屬球與基準面的高度差,通常會受到打線位置不穩與表面不平整影響。若無法準確取得蛋白頂部與基板平面,數據將失準。 Nion VMZ-S 結合自動對焦與圖形記憶技術,能精準抓取正確位置再進行量測,即使蛋白略有偏移也不受影響。

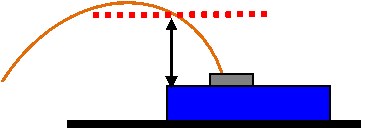

3. Loop Height(弧高)

弧高(Loop Height)是衡量線路連接過程中所形成弧線的高度。這項數據與機械張力、線材長度與封裝空間高度密切相關。傳統系統難以穩定測得此高度, Nikon VMZ-S 透過高倍率鏡頭(最高120x)可解析微米級變化,確保準確呈現實際高度。

打線量測- Loop Height(弧高)

4. Edge Height(邊緣高)

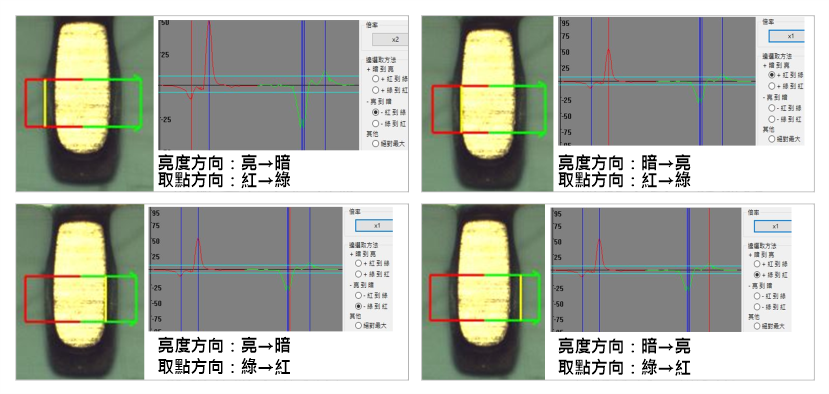

邊緣高(Edge Height)主要指封裝邊緣與接點間的高度差,對於焊點完整性與封裝密合性具有重大影響。 Nikon VMZ-S 的邊緣對比技術可以設定亮暗變化方向與取樣位置,過濾非目標邊緣的雜訊,強化偵測精度。

打線量測常見問題與困難點:

微小尺寸與高密度連接的挑戰隨著晶片尺寸愈來愈小,導線間距也趨向微縮,這對影像設備的解析度與鏡頭數值孔徑(NA)提出極高要求。 Nikon VMZ-S 配備高 NA 值 0.55 鏡頭與多段變焦設計,有效提升清晰度與解析力。

2. 幾何形狀複雜性

3. 材料不一致性與偏移問題

不同材料如金、鋁、銅等,在高溫或高壓環境下可能變形不同,使得傳統量測無法準確偵測。同時,隨機偏移也會導致量測錯位。 Nikon VMZ-S的 MPS 功能能先辨識正確位置,再精準量測,解決隨機偏移的干擾。

Nikon VMZ-S 解決方案詳細剖析:

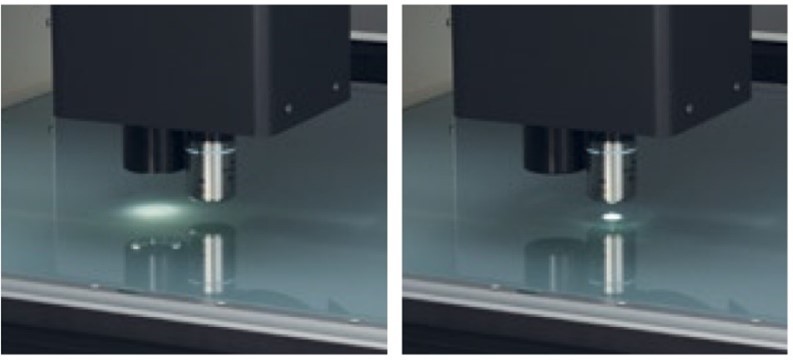

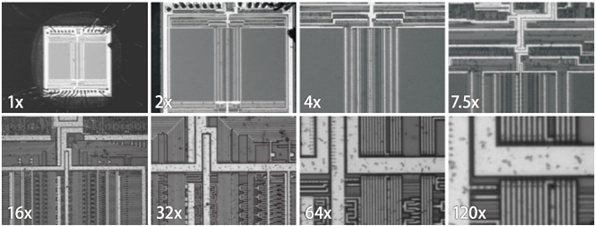

Nikon VMZ-S 採用 TZ 型高倍率變焦頭,搭載雙物鏡系統,倍率可支援 1x ~ 120x ,全面涵蓋從特徵搜尋到微結構量測的應用需求。左側物鏡放大倍率為 1x ~ 7.5x ,適用快速定位測量位置;右側主物鏡具備高倍率 16x ~ 120x ,能清晰觀測如 1 微米(µm)線寬等極細特徵。兩鏡頭皆配備高數值孔徑(N.A 0.55)光學元件,保證高清影像品質,並內建 50mm X 軸偏移補償,可在不同倍率間自動切換,實現無中斷精密量測。

2. Wire bonding 打線量測程式撰寫的挑戰與解法

在自動化進行 Wire bonding 量測時,Ball Size(球大小)量測是最具挑戰性的參數之一。由於球體多呈不規則橢圓形,必須分別量測 X 與 Y 軸方向。而不同材質如金、銅或鋁所形成的打線球,其定義也會有所差異,有的需量內徑、有的則需外徑,因此機台必須支援條件式切換。

打線量測- Ball Height(球厚)

更困難的是,Ball Size 的位置常常不固定,常見原因為:

● 打線過程的偏移

● 蛋白位置不穩

● 鋁墊焊接點偏移等

(圖右)實際產品影像干擾很大,不易偵測到正確位置,不同機台打出來的也會有很大的差異,

使得工作人員不知道要如何撰寫程式

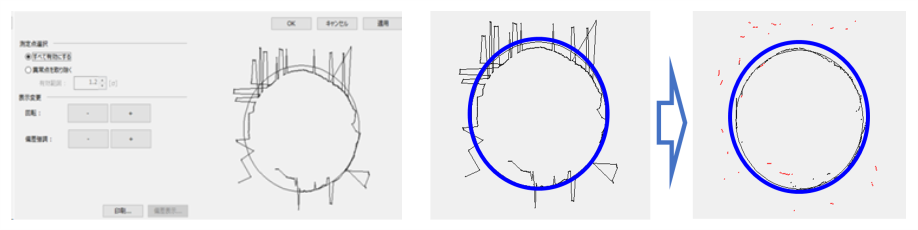

圖形比對 MPS 功能:有效解決 CNC 自動量測中的隨機偏移問題

Nikon VMZ-S 內建的圖形比對功能 MPS(Multi-Pattern Search) 能有效解決上述問題,其操作流程如下:

1. 先將目標區域圖形儲存為比對模板

2. 執行 CNC 程式時,自動搜尋並鎖定實際偏移後的位置

3. 準確對準後再進行量測,確保每次都能捕捉正確區域

圖形比對功能 MPS(Multi-Pattern Search)流程示意說明

透過這項功能,即便工件位置發生隨機偏移,仍能自動辨識正確測量點,避免 CNC 程式錯誤中斷,大幅提升整體量測穩定性與自動化效率。對於 Ball Size(X/Y 球大小)、Ball Height(球厚)等高精度量測項目,此技術尤為關鍵。

使用圖形比對MPS 功能,解決隨機偏移問題,先搜尋偵測到再量測

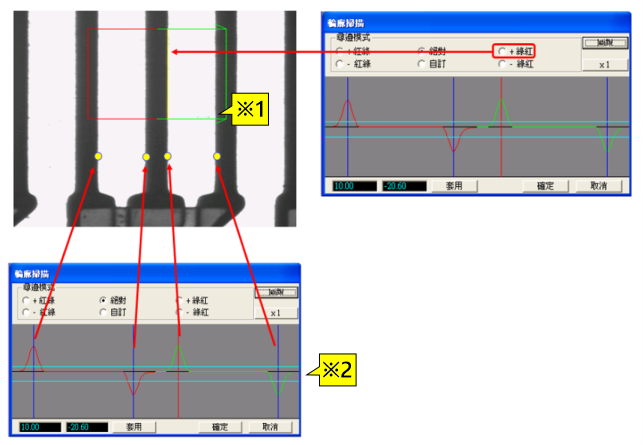

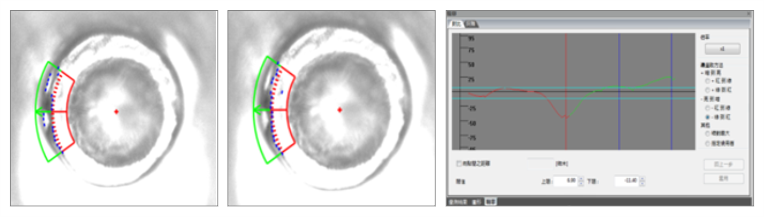

影像對比邊界偵測功能:Nikon VMZ-S 影像對比功能的解決方案

在 Wire bonding 自動量測中,邊界偵測是一項極具挑戰的任務。特別是在圖像中若同時存在多條接近的邊緣線,若無精密的影像分析技術,系統容易誤判並偵測到錯誤的邊界位置,導致量測偏差或失敗。

Nikon VMZ-S 搭載影像輪廓對比設定功能,可精準控制以下參數來解決上述問題:

1. 亮度方向辨識(暗→亮 / 亮→暗)

2. 邊界取樣方向選擇(紅→綠 / 綠→紅)

3. 目標邊界指定與雜訊濾除

※1:選定後就會偵測到這個邊並顯示黃色

一個邊可能有如下四個邊界,在正確設定下,可以準確的測測到所要的。透過這些設定,使用者能在多個可能邊緣中,明確指定實際需要量測的邊界。當偵測完成後,系統會以高對比度顯示正確邊緣並產生黃線標示,對應的波形峰值也會同時顯示於圖形分析區,提供量測依據。這項功能不僅提升了 邊界偵測的精確性與穩定性,更能解決因多邊重疊、光線反射、背景干擾等造成的誤判風險,是高精度量測中不可或缺的技術。

使用影像輪廓對比之設定功能,能量測到正確位置並將雜訊濾除

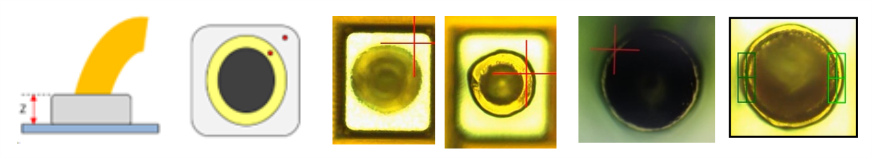

雜訊過濾與 Ball Height 量測的影像對位挑戰

在自動化進行 Wire bonding 量測時,雜訊干擾與量測位置偏移是常見且具挑戰性的問題。特別是在進行 Ball Height(球厚)量測時,由於蛋白位置容易因製程誤差而發生位移,若系統依舊使用預設固定點量測,極可能偵測錯誤或量測失敗。

Nikon VMZ-S 系統內建的影像比對功能,能在量測前先自動搜尋蛋白實際位置,再執行精準 Z 軸量測,有效解決偏移問題。這項功能不僅提高測量精度,也提升整體製程容錯率。此外,系統還支援「雜訊過濾條件設定」,可設定排除偏差過大的偵測點,避免因背景反光、異常圖形等造成誤判。透過這項濾波機制,可確保所量測邊緣與厚度點為有效值,大幅提升量測結果穩定性與一致性。

Ball Height(球厚)量測時,當要量測蛋白位置時,由於打線位置不定,會有偏移的情況發生,很容易因為與當初設定位置不一樣而偵測錯誤。Nikon VMZ-S內建的影像比對功能,會先找到位置再量測,有效解決難題。

Nikon VMZ-S內建的影像比對功能,有效解決Ball Height(球厚)量測的蛋白位置抓取

全面自動化的預備:從手動到智慧化量測流程轉型

在導入自動化 Wire bonding 量測系統前,確保整體流程規劃符合生產線需求是重要的。除了要能準確量測各項關鍵參數(如 Ball Size、Ball Height、Loop Height 等),還必須具備以下核心功能以符合智慧製造與數據管理標準:

基本自動化需求功能:

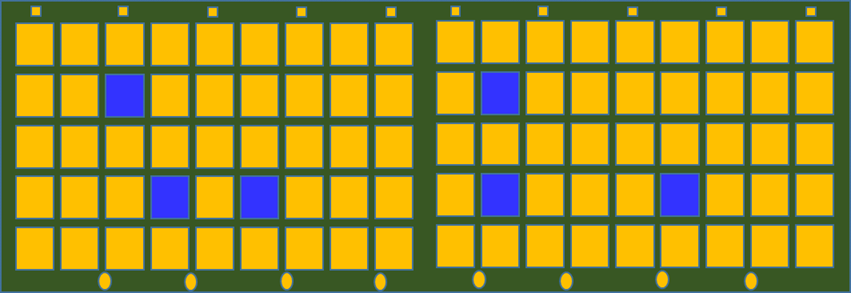

1. 條碼辨識與程式自動載入:機台可讀取晶片或基板上的條碼,自動載入對應的量測程式。

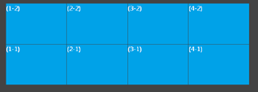

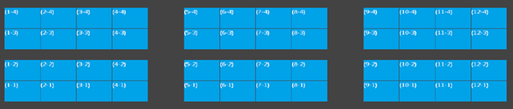

2. 作業員(OP)自由選片功能:支援 OP 隨機選取指定晶片(如系統圖示藍色區域),進行特定位置量測。

3. 區域指定量測模式:系統可針對所選晶片區域進行獨立量測,提升作業彈性與效率。

4. 資料儲存與自動上傳功能:所有量測結果將自動存入指定資料夾,並由系統定時上傳至伺服器,確保追溯性與數據整合。

Map Measure Pro:量測效率與彈性兼備的元件位置管理工具

在實際進行 Wire bonding 自動化量測時,選擇哪些晶片區域要量、哪些不量,會直接影響產線效率與數據分析準確性。

Map Measure Pro 是 Nikon VMZ-S 提供的標配 mapping 軟體,支援晶圓與基板雙應用場景。透過該工具,用戶可依據產品實際佈局與間距,建立元件位置分布圖(Mapping 圖),進行以下操作:

1. 快速挑選待測元件

2. 自訂量測模式與區域

3. 篩選關鍵區塊進行局部檢測

4. 配合 OP 作業進行隨機抽樣

支援的四種量測模式:

1. 陣列模式:規則排列的晶片或基板元件

2. 多區塊模式:零散分布或局部量測需求

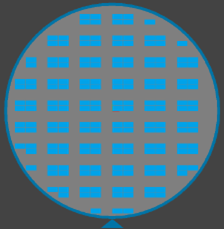

3. 晶圓模式:圓形晶圓(如 6 吋、8 吋)

4. 多區塊晶圓模式:結合晶圓與局部區塊交錯排列產品

晶圓模式

自動送收料模組:打造無人化量測流程

為因應智慧製造需求,Nikon VMZ-S 支援客製化自動送片與收片模組,能依產線設計量身打造。配合量測程式自動化與 Mapping Pro 系統,實現全流程自動化。

此外,量測結果也可依需求輸出指定格式(如 CSV、MES 對接),大幅提升量測效率與資料整合能力,是導入 Wire bonding 無人化量測的理想選擇。